Depuis plusieurs décennies, le cuivre règne en maître dans la conception des moteurs électriques, grâce à sa conductivité exceptionnellement élevée et à sa facilité de mise en forme. Or, des chercheurs sud-coréens viennent de franchir une étape majeure : ils ont mis au point des spires 100 % carbone, construites à partir de nanotubes de carbone (CNT), qui remplacent entièrement le cuivre. Ce développement, obtenu par un procédé de purification inédit utilisant des cristaux liquides, pourrait révolutionner la chaîne d’approvisionnement, alléger les moteurs et améliorer leurs performances thermiques.

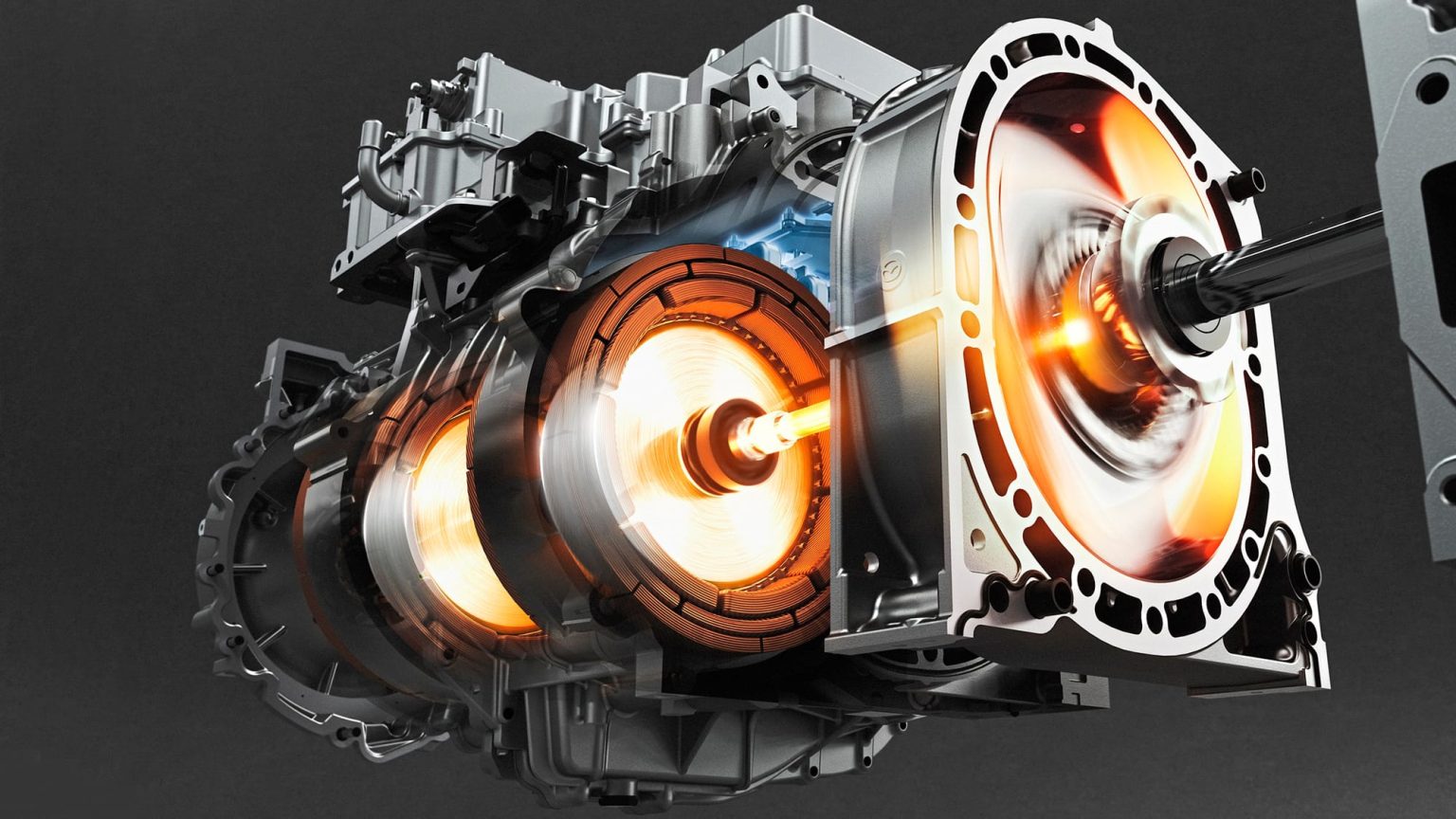

Pourquoi le cuivre est-il si central ?

Dans un moteur électrique classique, les spires de cuivre du stator génèrent un champ magnétique dès qu’on y injecte du courant. Ce champ agit sur le rotor, engendrant la rotation et la transmission de puissance. Le cuivre est plébiscité pour :

- Sa conductivité élevée : 5,8 × 107 S/m, ce qui limite les pertes résistives et la chauffe.

- Sa malléabilité : il se façonne facilement en spires complexes, même dans les gorges étroites du stator.

- Sa durabilité : stable dans le temps et résistant à la corrosion.

Mais le cuivre présente des inconvénients croissants : c’est un métal lourd et onéreux, dont l’extraction et le raffinage sont gourmands en énergie et en ressources. Dans le contexte de la mobilité électrique, où chaque gramme économisé se traduit par quelques kilomètres d’autonomie supplémentaires, ces limites deviennent significatives.

La grande trouvaille sud-coréenne : la spire en nanotubes de carbone

L’équipe du Korea Institute of Science and Technology (KIST) dirigée par le Dr Dae-Yoon Kim a conçu des spires en CNTs tissés entre eux, formant un enroulement complet sans rien d’autre que du carbone. Les principaux défis à surmonter étaient :

- Les résidus métalliques : lors de la synthèse des CNTs, on utilise des catalyseurs à base de métaux (fer, nickel…). Ces impuretés altèrent fortement la conductivité.

- L’orientation des nanotubes : pour atteindre une conductivité élevée, les CNTs doivent être alignés dans la direction du flux de courant.

Le KIST a mis au point un procédé novateur tirant parti des cristaux liquides. En immergeant les CNTs dans un milieu à base de cristaux liquides puis en lui appliquant un champ électromagnétique, ils ont obtenu :

- Un alignement parfait des nanotubes, maximisant la surface de contact pour le passage du courant.

- Une élimination quasi totale des particules métalliques, grâce à une séparation physique induite par la différence de solubilité dans le cristal liquide.

Le résultat est une conductivité approchant 80 % de celle du cuivre pur, tout en pesant cinq fois moins.

Tests pratiques et comparaisons

Pour valider leur concept, les chercheurs ont construit un prototype de moteur miniature et l’ont comparé à un moteur standard équipé de bobines en cuivre :

- Vitesse de rotation : 18 120 tr/min pour le moteur cuivre, 3 420 tr/min pour le moteur CNT (la différence est liée à la tension et à la conception du prototype).

- Puissance spécifique : bien que la densité de puissance soit encore inférieure, le ratio puissance/masse de la spire CNT est nettement supérieur.

- Masse de l’enroulement : 379 mg pour le cuivre contre seulement 78 mg pour les CNTs.

Même en tenant compte d’un écart de conductivité (7,4 fois moins pour les CNTs), le gain de masse et la capacité à supporter des températures plus élevées (grâce à une conductivité thermique remarquable) placent les nanotubes en pôle position pour des applications mobiles.

Les avantages pour la mobilité électrique

Les atouts d’un moteur sans cuivre sont multiples :

- Allègement : réduire le poids du stator de plusieurs centaines de grammes permet d’économiser des kilos sur l’ensemble du véhicule, augmentant ainsi l’autonomie.

- Réduction de la dépendance aux métaux stratégiques : le cuivre est soumis à des tensions géopolitiques et à la fluctuation des cours boursiers. Le remplacement partiel par un matériau à base de carbone diversifie les sources.

- Refroidissement amélioré : les CNTs dissipent mieux la chaleur, ce qui peut limiter la taille des systèmes de refroidissement.

- Durabilité : la réaction électrochimique entre électrolyte et cuivre engendre des oxydations ; un enroulement carbone élimine ce risque de corrosion interne.

Verrous et perspectives

Plusieurs défis restent à relever avant la production en série :

- Coût de fabrication : la synthèse et le traitement des CNTs sont encore coûteux. Les économies d’échelle sont la clé pour réduire ces dépenses.

- Intégration industrielle : adapter les lignes de production existantes pour enrouler des fils carbones demande des investissements en machines spécifiques.

- Normes et certifications : les motoristes doivent certifier la fiabilité à long terme et la compatibilité avec les standards électromécaniques mondiaux.

Cependant, les premiers résultats incitent à l’optimisme. Plusieurs grands constructeurs ont déjà manifesté leur intérêt pour des démonstrateurs sur banc d’essai, et des partenariats public-privé se mettent en place pour accélérer la commercialisation. Dans un secteur où chaque gramme compte et où la compétition sur les performances thermiques est féroce, l’ère du moteur électrique sans cuivre pourrait s’ouvrir dans les prochaines années.

Un tournant technologique pour la planète

Au-delà des performances, l’impact environnemental est majeur : la production de cuivre représente 4 % des émissions mondiales de CO₂ liées aux métaux. Baser l’électromobilité sur des matériaux moins émissifs, recyclables et issus de la filière carbone ouvre la voie à une électrification véritablement durable. Les moteurs du futur pourraient ainsi allier légèreté, robustesse et faible empreinte environnementale, tout en offrant des rendements jamais atteints.